К вопросу изучения влияния ультразвука, магнитных полей и электрического тока на флотацию золота

Цветная металлургия № 6, 2003 г., с. 15

Ультразвуковая обработка

Использование ультразвука в технологии флотации связано с рядом специфических явлений, сопровождающихся распространением ультразвуковых колебаний в жидких средах. Среди этих явлений главное — кавитация. Она выражается в появлении в жидкости газовых пузырьков (полостей), в которых, как считают, происходят электрические разряды, ионизация молекул и атомов, повышение давления (до нескольких тысяч атмосфер) и температуры (на сотни градусов). Установлено, что газовые (кавитационные) пузырьки легче образуются на границе жидкого с твердым, энергично воздействуя на поверхность последнего.

Ультразвуковая обработка позволяет очищать поверхность рудных частиц от всевозможных минеральных покрытий. В [1] была показана возможность ультразвуковой очистки минералов от оксидов железа. В [2] описана технология очистки от них кварцевых стекольных песков. Механическая оттирка песков не обеспечивала достаточно полного удаления оксидов, хотя проводилась в течение 30—40 мин. Применяя ультразвук частотой 20 кГц с интенсивностью 3 Вт/см², удалось сократить длительность обработки до 2—5 мин и значительно полнее удалить оксиды.

Использование ультразвука при флотации золотосодержащих руд с целью снятия с поверхности золота покрытий, например, из гидроксидов железа, может быть перспективным направлением. Как известно, гидроксиды железа на поверхности золота появляются вследствие их отложения из циркулирующего в зоне окисления рудного месторождения раствора или вследствие окисления контактирующих с золотом железосодержащих сульфидов или карбонатов. В ряде случаев в зоне окисления имеется вторичное золото, образующее с гидроксидами железа тесное взаимное прорастание. В обоих случаях гидроксиды представляют механические образования, не очень прочно связанные с золотом. В связи с этим можно предположить, что они сравнительно легко могут быть удалены с поверхности металла с помощью ультразвука. Следует также подчеркнуть, что из-за больших энергетических затрат на образование ультразвука применение его для очистки рудного золота может быть оправдано лишь при обработке богатых продуктов (промпродуктов флотации, гравитационных концентратов после их амальгамации и др.).

Помимо очистки минералов от покровных образований, ультразвук способен диспергировать их, причем разные минералы (или породы) в разной степени. В первую очередь диспергируются глауконит и другие минералы осадочного происхождения[3]. Такая способность ультразвука может служить основой использования его для раскрытия сростков и агрегатов, содержащих золото. Как известно, из сульфидных минералов в срастании с золотом встречаются пирит, арсенопирит, пирротин, халькопирит и др., из несульфидных — чаще всего кварц, а также оксиды железа, барит, карбонатные минералы, углистые сланцы. Некоторое количество мелкого золота при измельчении руд до обычной для фабрик крупности не вскрывается и остается заключенным в минералах. Использовав различие эрозионною воздействия ультразвука по отношению к отдельным минералам, можно рассчитать, а в отдельных случаях и определить экспериментально необходимое время для проведения дезинтеграции пород методом селективного разрушения «слабого» компонента. При этом предварительно необходимо максимально измельчать породу для наиболее полного обнажения стыков между минеральными зернами и образования микротрещин. Освобождение (или вскрытие) золота из сростков и агрегатов позволит извлечь его последующей флотацией. По-видимому, вскрытие золота таким способом экономически будет оправдано лишь в ограниченных случаях.

Ультразвуковая обработка пульпы нередко значительно повышает флотируемость минералов и позволяет сократить расход реагентов-собирателей. В процессе ультразвуковой обработки происходит диспергирование минералов с поверхности, причем получаемые в этом случае тонкодисперсные продукты резко отличаются по своему составу от исходных минералов. Снятие с поверхностного слоя покрытий ведет к появлению активных участков с некомпенсированными связями, что является одной из причин улучшения флотируемости обработанных ультразвуком минералов.

Активирующее действие ультразвука подробно изучено при флотации титано-циркониевых песков[4][5]. Установлено, что действие в течение 1—3 мин ультразвука частотой 20 кГц с интенсивностью 3,8 Вт/см² резко активирует флотацию ряда минералов таловым маслом. Извлечение в пенный продукт увеличивается, %: циркона — с 18,6 до 98,9; рутила — с 3 до 97,5; ильменита — с 0 до 94 и ставролита — с 0 до 90. Одновременно снижается расход собирателя в 3—15 раз.

В. А. Глембоцким и др.[6] установлено, что предварительная ультразвуковая обработка стибнита и киновари увеличивает скорость их флотации, а также позволяет снизить расход ксантогената. Обработку проводили при следующих параметрах ультразвука: частота — 18—22 кГц, интенсивность — от 2 до 20 Вт/см²; длительность обработки — не более 5 мин.

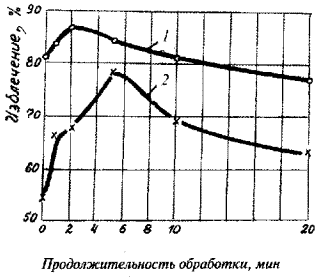

В настоящей работе ультразвуковому воздействию подвергали смесь порошка химически чистого золота (100 мг) с пиритом (2 г). Обработку проводили ультразвуком частотой 22 кГц с интенсивностью 2-3 Вт/см²; ультразвук получали с помощью генератора УЗГ-10-22 с магнитострикционным преобразователем ПМС-6М. Смесь после обработки флотировали с бутиловым ксантогенатом (0,3 ммоль/л) и ОПСБ в машине с объемом камеры 75 мл при рН 8. Результаты, приведенные на рис. 1, свидетельствуют о том, что флотируемость золота и пирита существенно изменяются после ультразвуком обработки: извлечение достигает максимума у золота после 5 мин ультразвукового воздействия, а у пирита — после 2 мин; более продолжительное воздействие ведет к снижению извлечения.

С помощью ультразвуковой обработки можно разрушать адсорбционные слои собирателя на минералах, в результате чего последние теряют либо снижают способность к флотации. Эффективность разрушительного воздействия ультразвука зависит не только от условий обработки, но и от вида минерала, что создает предпосылки использования этого способа для селективной флотации.

Первые работы в этом направлении[7] показали, что 12-минутная ультразвуковая обработка предварительно сфлотированных сульфидов приводит к почти полной потере флотоактивности пирита и снижению флотоактивности галенита; флотационная способность сфалерита и халькопирита при этом остается неизменной. В то же время опыты с пенными продуктами несульфидных минералов (кальцитом, баритом, флюоритом, цирконом и др.), полученными флотацией с олеиновой кислотой и олеатом натрия, показали, что флотационная споность их не снижается даже после ультразвуковой обработки в течение 20 мин. Титансодержащие минералы, сфлотированные с таловым маслом, после ультразвукового воздействия перестают флотироваться.

В нашей работе показано, что ультразвуковое воздействие в течение 10—40 мин на предварительно сфлотированные с ксантогенатом частицы золота практически не изменяет их флотоактивности. Использованный ультразвук имел частоту 22 кГц, интенсивность воздействия составляла 2—3 Вт/см². Свойство золота сохранять после ультразвуковой обработки способность к флотации может стать основой способа повышения качества золотосодержащих концентратов.

Известны работы по использованию ультразвука для разрушения минерализованных пен, эмульгирования флотореагентов, сушки продуктов обогащения. Не исключена возможность использования в этих целях ультразвука и при флотации золотосодержащих руд.

Магнитная обработка

Работы с использованием магнитных полей с целью интенсификации процессов флотации проводятся многими исследователями как в нашей стране, так и за рубежом. Метод привлекателен своей технологической простотой и незначительными затратами при внедрении. Методика магнитной обработки в общем случае заключается в пропускании воды или водных систем (пульпы, растворов реагентов) через магнитные поля. Последние образуют с помощью электромагнитов, питаемых постоянным или переменным током. Напряженность магнитного поля — от десятков до 2—3 тыс. Э (1 А/м = 1,26 × 10-2 Э). Воду или водную систему пропускают через магнитные поля по трубе из диамагнитного материала (стекло, пластмасса, асбоцемент и др.). Как правило, имеется оптимальная скорость прохождения воды через трубу.

В. И. Классен и С. Б. Щербакова[8] получили авторское свидетельство на способ флотации с использованием обработки пульп или воды перед флотацией в магнитном поле переменной полярности. Ими установлено, что магнитная обработка воды в оптимальном режиме приводит к дополнительной гидрофобизации поверхности частиц минералов и, следовательно, к улучшению процесса флотации. Испытания на пробе сульфидной медной руды показали, что извлечение меди при флотации в обработанной воде на 7,3% выше, чем в обычной воде. Положительный эффект при флотации пульпы, подвергшейся магнитной обработке, получен и в промышленных условиях[9][10].

В ряде случаев оказывается полезной магнитная обработка растворов реагентов, а также безводных реагентов. Обработка раствора олеата натрия увеличивает адсорбцию этого реагента на фосфорите, флюорите, доломите и кварце. Обработка 1%-го водного раствора жидкого стекла усиливает подавляющую способность этого реагента[9][10][11].

Следует отметить, что физическая сущность процессов, происходящих при магнитной обработке воды и водных систем, еще не выяснена. Существующие по этому вопросу гипотезы сводятся к представлениям об изменении структуры воды под действием магнитного поля. Есть много сведений (к сожалению, весьма разноречивых) об изменениях в магнитном поле таких свойств воды, как вязкость, плотность, электропроводность, поверхностное натяжение и некоторых других. Для флотационных систем особый интерес представляют следующие наблюдения: эффективность магнитной обработки воды возрастает с повышением в ней концентрации различных ионов; в результате магнитной обработки сильно изменяется поверхностное натяжение растворов ряда флотационных собирателей; смачиваемость минералов водой после воздействия на нее магнитного поля также изменяется; при определенных режимах магнитной обработки значительно возрастает химическая активность растворенного в воде кислорода.

В данной работе магнитную обработку растворов реагентов и воды проводили в поле электромагнита, питаемого током от селенового выпрямителя ВСА-5. Зависимость напряженности магнитного поля от силы тока показана в табл. 1.

| Показатели | Значения | ||||

|---|---|---|---|---|---|

| Сила тока, А | 1 | 3 | 5 | 7 | 10 |

| Напряженность магнитного поля, Э | 30 | 950 | 1410 | 2000 | 2690 |

Воду или раствор пропускали со скоростью 25 см/с через хлорвиниловую трубку, пересекающую однородное магнитное поле. Затем флотацию проводили в машине с камерой объемом 75 мл.

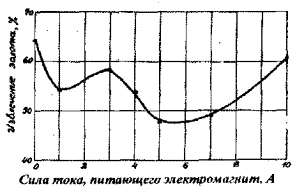

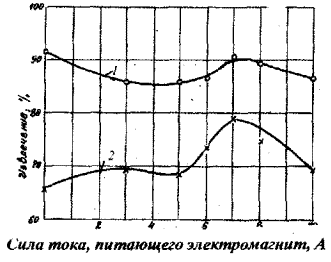

На рис. 2 отражено влияние магнитной обработки раствора бутилового ксантогената концентрацией 0,3 ммоль/л на флотируемость золота. Зависимость выражается синусоидальной кривой. На рис. 3 показана флотируемость золота и пирита в воде в зависимости от ее магнитной обработки. Как видно, кривые, выражающие флотируемость золота и пирита, по своему характеру практически одинаковы.

Несмотря на простоту, а в некоторых случаях и большой технологический эффект, способ магнитной обработки флотационных систем нельзя признать достаточно подготовленным к внедрению в практику. Причиной этого является низкая воспроизводимость результатов магнитной обработки (около 7%), а также зависимость действия магнитного поля от состояния магнитного поля земли, солнечной активности и других еще не изученных факторов.

Обработка электрическим током

Непосредственное воздействие электрического тока на растворы флотационных реагентов или пульпу в некоторых случаях может значительно улучшить результаты флотации.

В работах Р. Ш. Шафеева и др.[12] установлено, что флотационные свойства таких реагентов, как ксантогенаты жирных кислот, сернистый натрий и др., усиливаются после обработки электрическим током. При пропускании постоянного электрического тока через перемешиваемый раствор ксантогената на аноде происходит окислительный процесс с образованием тонкодисперсных капелек диксантогенида. Окисляя таким путем часть ксантогената, получают эмульсию диксантогенида в растворе ксантогената, использование которой в качестве собирателя позволяет улучшить показатели флотации ряда руд. Например, подтверждено в полупромышленных и промышленных условиях, что флотация с бутиловым ксантогенатом, частично окисленным с помощью электрического тока, обеспечивает более высокое извлечение свинца и цинка из колчеданной руды, а также получение более качественного коллективного концентрата из сульфидной ртутно-сурьмяной руды[12].

Электроокисление ксантогената представляется перспективным методом улучшения флотации золотосодержащих руд. В [13] показано, что диксантогенид по сравнению с бутиловым ксантогенатом полнее сорбируется на поверхность благородных металлов и лучше флотирует их. Диксантогснил получали элсктроокислением бутилового ксантогената.

Нашими экспериментами установлено, что 5-минутная обработка раствора бутилового ксантогената электрическим током напряжением 50 В позволяет при последующей флотации увеличить извлечение золота из смеси кварцем на 12 %, а из смеси с пиритом и арсенопиритом — на 13 %.

Последующие эксперименты проводили на руде Тасеевского месторождения. Ксантогенат окисляли в электролизере, имевшем два цилиндра из нержавеющей стали: один цилиндр служил анодом, а второй, расположенный внутри первого, — катодом. К электролизеру через селеновый выпрямитель подавали электрический ток.

Предварительными экспериментами были определены следующие оптимальные параметры электроокисления: концентрация ксантогената в растворе — 0,1 %; сила тока — 0,4 А; продолжительность окисления — до 2 ч. Контроль за степенью окисления ксантогената осуществляли по остаточной концентрации реагента в растворе методом иодометрического титрования. Параллельно диксантогенид определяли на спектрометре С-4.

Флотацию руды проводили в следующих условиях: крупность руды — 80 % фракции 0,071 мм; расход ксантогената — 110 г/т; расход соснового масла — 35 г/т.

Результаты опытов показали, что электроокисление ксантогената положительно сказывается на флотационном извлечении золота (табл. 2).

| Ксантогенат | Продукты | Выход, % | Содержание золота, г/т | Извлечение золота, % |

|---|---|---|---|---|

| Исходный | Концентрат | 24,8 | 70,0 | 86,6 |

| Хвосты | 75,2 | 3,6 | 13,4 | |

| Руда | 100,0 | 20,1 | 100,0 | |

| Со степенью окисления 6,8 % | Концентрат | 26,2 | 70,1 | 89,7 |

| Хвосты | 73,8 | 2,9 | 10,3 | |

| Руда | 100,0 | 20,6 | 100,0 | |

| Со степенью окисления % | Концентрат | 26,7 | 70,0 | 90,1 |

| Хвосты | 73,7 | 2,8 | 9,9 | |

| Руда | 100,0 | 20,8 | 100,0 | |

| Со степенью окисления 15,7 % | Концентрат | 25,9 | 77,0 | 89,2 |

| Хвосты | 74,1 | 3,2 | 10,8 | |

| Руда | 100,0 | 22,3 | 100,0 | |

| Со степенью окисления 19,1 % | Концентрат | 25,5 | 75,4 | 89,2 |

| Хвосты | 74,5 | 2,9 | 10,1 | |

| Руда | 100,0 | 21,4 | 100,0 |

По литературным данным, обработка электрическим током пульпы приводит к следующим явлениям, полезным в определенных условиях для флотации:

- изменению окислительно-восстановительного потенциала жидкой фазы пульпы, что создает лучшие условия для селективной флотации отдельных минералов[14];

- образованию в пульпе высокодисперсных пузырьков, что ведет к насыщению жидкой фазы газами, в частности, кислородом. Это ускоряет физико-химические процессы, протекающие на поверхности минералов с участием кислорода. Кроме того, пузырьки, как известно[15], образуются преимущественно на поверхности гидрофобных минералов, что ускоряет прилипание последних к пузырькам флотационной крупности;

- появлению в пульпе атомарных кислорода и водорода, энергично воздействующих на поверхность минералов[16][17].

Все указанные явления могут быть полезными и при флотации золота.

Особого внимания заслуживают явления, приводящие к насыщению жидкой фазы пульпы кислородом, так как положительная роль этого газа при флотации золота хорошо известна.

Выводы

Анализ литературных данных и результаты выполненных исследований позволяют наметить следующие наиболее целесообразные пути использования электрического тока и ультразвука при флотации золотосодержащих руд:

- обработка электрическим током раствора ксантогената перед использованием его во флотации;

- обработка электрическим током пульпы золотосодрежащих руд перед или в процессе их флотации;

- ультразвуковая обработка золотосодержащих флотационных концентратов и промпродуктов перед их перечистками с целью подавления сопутствующих золоту минералов;

- ультразвуковая очистка золота от минеральных покрытий, в частности, гидроксидов железа. Такая операция, по-видимому, будет оправдана, прежде всего, для богатых золотом продуктов.

Очевидно, перечисленные направления заслуживают первоочередных исследований.

Что касается способа магнитной обработки, то для оценки перспектив его использования, помимо продолжения испытаний на различных флотационных системах, необходимы глубокие исследования, направленные на раскрытие механизма происходящих под влиянием магнитного поля явлений.

Список литературы

- ^ Кириллов О. Д. К вопросу о возможности применения ультразвука в процессах обогащения полезных ископаемых // Физика и физико-химический анализ: Сб. тр. МИЦМИЗ. 1957. №30. Вып. 1.

- ^ Ревнивцев В. И., Дмитриев Ю. Г. Ультразвуковое обогащение минералов, покрытых поверхностными загрязняющими примесями // Применение ультразвука в машиностроеннии: Сб. докл. на 4-й ежегод. науч.-техн. конф. М., 1963.

- ^ Шутов В. Д., Кац М. Я., Баранов В. В. Применение ультразвука при минералогическом анализе осадочных пород // Изв. АН СССР. Сер. геологическая. 1961. № 4.

- ^ Акопова К. С. и др. Влияние предварительной ультразвуковой обработки минералов титано-циркониевых песков на процесс их флотации // Применение ультразвука в машиностроении: Сб. докл на 4-й ежегод. науч.-техн. конф. М., 1963.

- ^ Акопова К. С. и др. Применение ультразвука при обогащении титано-циркониевых россыпей // Цв. металлы. 1970. №11.

- ^ Глембоцкий В. А., Соложенкин П. М., Огнева Л. Л. Влияние ультразвуковой обработки ртутных и сурьмяных минералов на их флотируемость // Изв. АН Тадж. ССР. Отд. физико-техн. и хим. наук. 1966. 1 (19).

- ^ Глембоцкий В. А., Колчеманова А. Е. Устойчивость и методы разрушения адсорбционных слоев при флотации. М.: Наука. 1967.

- ^ Классен В. И., Щербакова С. В. Структура воды и возможности изменения с ее помощью процессов обогащения // Новые исследования в области обогащения мелких классов углей и руд: Сб. ст. М.: Наука., 1965.

- 1 2 Вопросы теории и практики магнитной обработки воды и водных систем: Тез. докл. ко второму Всесоюз. семинару. М., 1969.

- 1 2 Классен В И. и др. Магнитная обработка пульпы перед пиритной флотацией // Цв. металлы. 1969. № 6.

- ^ Об улучшении флотации несульфидных минералов магнитной обработкой водных ратворов реагентов / В. И. Классен, М. А. Орел, Н. Т. Цапков, Р. А. Кабирова // Изв. вузов. Цв. металлургия. 1968. №1.

- 1 2 Шафеев Р. Ш. и др. Промышленные испыгания метода предварительной электромеханической обработки ксантогената перед подачей в процессе флотации / Цв. металлургия. 1970. № 8.

- ^ Леонов С. Б., Комогорцев Б. В. Формы закрепления ксантогената и диксантогенида на поверхности металлов и эффективность их собирательного действия // Изв. вузов. Цв. металлургия. 1972. № 1.

- ^ Шафеев Р. Ш. и др. Промышленные испытания электровосстановления флотационной пульпы на Белоусовской обогатительной фабрике // Цв. металлургия. 1970. № 8.

- ^ Классен В. И., Мокроусов В. А. Введение в теорию флотации. М.: Госгортехиздат. 1959.

- ^ Зозуля И. И. Об интенсификации флотационного процесса сульфидных минералов // Изв. АН СССР. ОТН. 1963. № 7.

- ^ Мамаков А. А., Аввакумов М. И. Лабораторная электрофлотационная машина // Изв. АН Молд. ССР. Сер. физ.-тех. и мат. наук. 1969. № 2.