Технология ультразвуковой и электрохимической дезактивации металлических РАО

Доклад на 7-м Всероссийском семинаре-совещании «Система государственного учета и контроля РВ и РАО и обращение с радиоактивными отходами», секция по обращению с радиоактивными отходами, Санкт-Петербургский филиал Центрального института повышения квалификации (ЦИПК) «Росатома», 20—24 июня 2016 г.

В процессе эксплуатации и вывода из эксплуатации атомных станций (АС), а также прочих ядерно и радиационно-опасных объектов (ЯРОО) неизбежно возникают радиоактивные отходы (РАО). К примеру, при работе типичного легководного реактора АС мощностью 1000 МВт в результате радиоактивного загрязнения поверхностей оборудования, трубопроводов, арматуры, а также в случае возможных аварий и ремонта образуется около 260 м³/год металлических РАО[1]. Основная их доля относится к категории очень низкоактивных и низкоактивных РАО.

В рамках вывода из эксплуатации ЯРОО происходит особенно интенсивное образование РАО, в том числе имеющих металлическую природу. Например, при снятии с эксплуатации одного блока с реактором типа ВВЭР образуется 4200 тонн очень низкоактивных и низкоактивных, и 1700 тонн среднеактивных металлических РАО[2]. Это основное и вспомогательное оборудование, трубопроводы, арматура, КИП, инструмент и различные технологические приспособления, имеющие поверхностное загрязнение активированными продуктами коррозии и продуктами деления урана. Согласно федеральному закону «Об обращении с радиоактивными отходами…»[3] эти РАО в конечном итоге должны быть захоронены, причем производитель РАО несет затраты на их приведение в соответствие с критериями приемлемости и перевозку к пункту хранения, указанному национальным оператором. При этом затраты на подготовку отходов и их окончательную изоляцию могут оказаться весьма значительными (см. табл. 1, 2)[4][5].

| Класс РАО | Особенности обращения |

|---|---|

| Класс I | ТРО — ВАО, глубинное захоронение после предварительной выдержки для снижения тепловыделения |

| Класс II | ТРО — ВАО и долгоживущие САО, глубинное захоронение без предварительной выдержки для снижения тепловыделения |

| Класс III* | ТРО — САО и долгоживущие НАО, приповерхностное захоронение (глубина до 100 м) |

| Класс IV* | ТРО — НАО и ОНРАО, приповерхностное захоронение (у поверхности земли) |

| Класс V | ЖРО — САО и НАО, глубинное закачивание |

| Класс VI | РАО, загрязненные природными радионуклидами, приповерхностное захоронение |

| * Выделены классы, к которым будет относиться основная часть металлических РАО от вывода из эксплуатации ЯРОО. | |

| Класс РАО | Тариф, тыс. руб/м³ (без НДС) | ||||

|---|---|---|---|---|---|

| 2013 | 2014 | 2015 | 2016 | 2017 | |

| Класс I | 1100 | 1140 | 1200 | 1250 | 1300 |

| Класс II | 501 | 519 | 546 | 567 | 594 |

| Класс III* | 115 | 121 | 126 | 133 | 139 |

| Класс IV* | 32,5 | 34,1 | 35,8 | 37,5 | 39,4 |

| Класс V | 0,333 | 0,362 | Диф. | Диф. | — |

| Класс VI | 0,287 | 0,301 | 0,315 | 0,331 | 0,347 |

| * Выделены классы, к которым будет относиться основная часть металлических РАО от вывода из эксплуатации ЯРОО. | |||||

Применение экономичного, технологичного и безопасного способа глубокой дезактивации металла способно значительно снизить расходы на окончательную изоляцию РАО за счет снижения объема и/или снижения класса захораниваемых отходов. Логика подсказывает, что этот способ должен за разумно короткое время обеспечивать высокую эффективность удаления радиоактивных веществ при условии образования минимального количества вторичных РАО, легко поддающихся кондиционированию. В противном случае проще и выгоднее направлять на окончательную изоляцию непосредственно исходные металлические РАО.

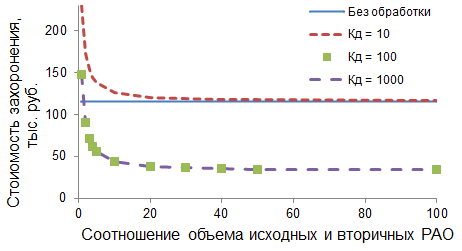

Простой расчет, основанный на устанавливаемых государством тарифах приема радиоактивных отходов Национальным оператором для их окончательной изоляции (табл. 2), показывает, например, что для металлических РАО, относящихся к классу III, при величине коэффициента дезактивации Кд > 100 значительный экономический эффект достигается при объеме кондиционированных вторичных РАО не более 10 % от объема исходных отходов. В рассматриваемом случае предполагается перевод металлических РАО в результате проведения дезактивации из класса III в класс IV (рис. 1). При Кд = 10 такой экономический эффект недостижим — дезактивация не обеспечит переход отходов в другой ценовой класс.

При решении вопроса об экономической целесообразности проведения глубокой дезактивации в каждом отдельном случае требуется подробный экономический анализ, учитывающий стоимость проведения дезактивации, а также дополнительные расходы на контейнеризацию, перевозку отходов и др.

Кроме того, необходимо учитывать, что глубокая дезактивация металлических РАО позволит достичь не только существенной экономии средств, направляемых на окончательную изоляцию радиоактивных отходов, но и позволит вернуть высококачественный металл в промышленное использование.

Проведенные предприятием «Александра-Плюс» лабораторные и опытно-промышленные испытания показали, что ультразвуковая дезактивация позволяет достигнуть на порядок более высоких коэффициентов дезактивации по сравнению с традиционными методами, значительно сократить время обработки, снизить концентрацию и температуру дезактивирующего раствора.

Первые положительные результаты использования технологии ультразвуковой дезактивации на реальных образцах были получены в 2007 году при испытаниях в губе Андреева опытно-промышленной установки модели МО-42, созданной совместно с МЦЭБ Госкорпорации «Росатом» и успешно опробованной на искусственно загрязненных металлических отходах в ГУП МосНПО «Радон». В губе Андреева в результате деятельности военно-морского флота скопилось значительное количество отработавшего топлива и твердых радиоактивных отходов. С помощью установки МО-42 проводилась погружная ультразвуковая дезактивация чехлов для размещения отработавших тепловыделяющих сборок (ОТВС), хранящихся на открытых площадках навалом и в контейнерах в заглубленных хранилищах. Всего было дезактивировано около 10 м³ металла, объем кондиционированных РАО уменьшился более чем в 30 раз. В результате ультразвуковой обработки металлические отходы из нержавеющей стали, имеющие суммарное β-загрязнение от нескольких сотен до 18 тысяч частиц/(см²∙мин) были дезактивированы до фоновых значений. Предварительный расчет себестоимости переработки одного килограмма радиоактивно загрязненных металлических отходов, включая полные затраты на ультразвуковую дезактивацию и кондиционирование РАО, по ценам 2007 года составил не более 15 рублей за килограмм. Таким образом, оценочный расчет показал, что дезактивация с помощью ультразвуковой установки является рентабельной[6][7].

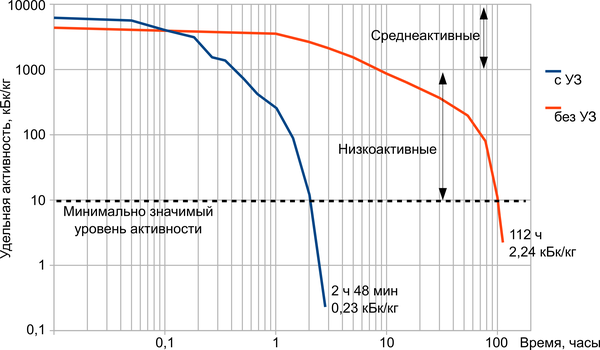

На следующем этапе испытания ультразвукового оборудования для дезактивации были проведены на Белоярской АЭС в условиях, максимально приближенных к реальным. Здесь использовали опытный погружной модуль НО-145, созданный в результате совместной работы ООО «Александра-Плюс» и ОАО «НИКИЭТ». С применением погружного модуля были проведены многочисленные исследования, направленные на изучение эффективности ультразвуковой дезактивации фрагментов чехловой трубы кассеты К-17у, хранившейся в течение 42,6 лет в БВ-2 Белоярской АЭС. Результаты испытаний показали, что скорость дезактивации при применении ультразвука возрастает в 20—50 раз (рис. 2, 3). Достигнутые значения удельных активностей образцов чехловой трубы при ультразвуковой дезактивации позволяют не только перевести их из категории среднеактивных в категорию низкоактивных РАО, но даже вывести их из категории РАО.

При проведении опытных и опытно-промышленных работ по ультразвуковой дезактивации были получены настолько показательные результаты, что компания «Александра-Плюс» смогла заявить о возможности создания эффективного промышленного ультразвукового оборудования, предназначенного для погружной реагентной дезактивации металла, загрязненного радиоактивными веществами. С учетом полученного опыта были созданы промышленные ультразвуковые ванны большого объема с высокой интенсивностью кавитационных процессов для таких предприятий как Калининская АЭС, АО «ВНИИНМ», АО «НИКИЭТ», ФГУП «ПО «Маяк», филиал АО «Концерн Росэнергоатом» «Опытно-демонстрационный инженерный центр по выводу из эксплуатации» (г. Нововоронеж), ООО ПК ПВП «Деймос ЛТД» и др.

Накопленный опыт промышленной эксплуатации оборудования подтвердил высокую эффективность ультразвуковой дезактивации радиоактивно загрязненного металла. В качестве примеров можно привести следующие отзывы от эксплуатирующих предприятий:

- с 2008 года в АО «ВНИИНМ» используется комплект оборудования ультразвуковой дезактивации металлических поверхностей модели МО-128 объемом 0,65 м³. В установке предусмотрены опции дополнительной очистки струями низкого и высокого давления, а также нагрев и фильтрация рабочего раствора. Результаты эксплуатации оборудования показали, что комплект оборудования позволяет проводить эффективную дезактивацию радиоактивных изделий, фрагментов и узлов технологического оборудования путем их ультразвуковой обработки в ванне с дезактивирующими растворами[8];

- с 2012 года в цехе дезактивации Калининской АЭС эксплуатируется в двухсменном режиме ванна ультразвуковой дезактивации модели МО-152 объемом 2,2 м³. Оборудование эффективно применяется для очистки трубопроводов, арматуры, оборудования от радиоактивных загрязнений, масляных отложений, нагара. Качество дезактивации определяется с помощью замеров остаточного радиоактивного загрязнения на поверхности оборудования;

- с 2015 года в АО «Радиевый институт им В. Г. Хлопина» работают две установки ультразвуковой дезактивации производства ООО «Александра-Плюс». Ванна ультразвуковой дезактивации модели НО-345 эксплуатируется в радиохимическом корпусе для дезактивации загрязненного альфа-нуклидами крупногабаритного технологического оборудования, в том числе экстракционных блоков смесителей-отстойников, емкостных аппаратов, фрагментов труб. Получаемый после ультразвуковой дезактивации эффект свидетельствует о соответствии крупногабаритного технологического оборудования категории низкоактивных РАО. Ванна ультразвуковой дезактивации модели НО-338 смонтирована в «горячей» камере радиохимического корпуса. Применяется для дезактивации транспортных монжусов в растворе смеси азотной и муравьиной кислот. Данные дозиметрического контроля мощности эквивалентной дозы транспортных монжусов после ультразвуковой дезактивации свидетельствуют об их соответствии категории низкоактивных твердых РАО, пригодных для вывоза во ФГУП «РосРАО».

Кроме отдельных ультразвуковых ванн компания «Александра-Плюс» имеет большой опыт разработки и производства комплексных линий, включающих в себя ультразвуковую очистку и другие технологические процессы.

Например, в 2012 году по заказу ФГУП «ПО «Маяк» была изготовлена установка ультразвуковой очистки труб проходного типа модели МО-174 (рис. 4), предназначенная для отмывки поверхностного альфа-загрязнения тонкостенных труб тепловыделяющих элементов (твэлов) в условиях технологической цепочки. В этой установке предусмотрено совмещение ультразвуковой и электрохимической обработки, что позволило максимально усилить дезактивационный эффект. При эксплуатации оборудования в качестве дезактивирующего раствора применяется раствор азотной кислоты с концентрацией 0,4—0,7 моль/л. В результате при исходной загрязненности труб альфа-загрязнениями 17 Бк/см², достигнуты значения, равные не более 0,1 Бк/см² при средней производительности 30 труб/час. Применение этой установки в течение нескольких лет в двусменном режиме подтвердило высокую надежность оборудования.

Сотрудничество с СПбГТИ(ТУ) позволило сделать еще один шаг вперед на пути к созданию максимально эффективного, экономичного, технологичного и безопасного способа дезактивации, который позволит за разумно короткое время обеспечивать высокие коэффициенты дезактивации при условии образования минимального количества вторичных радиоактивных отходов, легко поддающихся кондиционированию. Проведенные в течение двух лет совместные исследования на базе кафедры инженерной радиоэкологии и радиохимической технологии СПбГТИ(ТУ), Петербургского института ядерной физики, АО «ЭКОМЕТ-С» и Ленинградского отделения СЗТО ФГУП «РосРАО» с использованием ультразвукового оборудования ООО «Александра-Плюс» показали, что все вышеперечисленные требования могут быть достигнуты при использовании совмещенной ультразвуковой и электрохимической дезактивации.

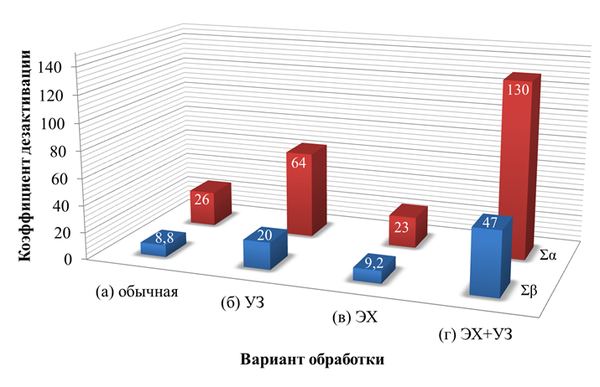

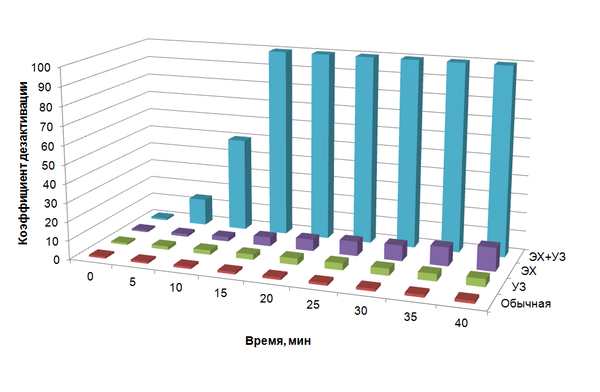

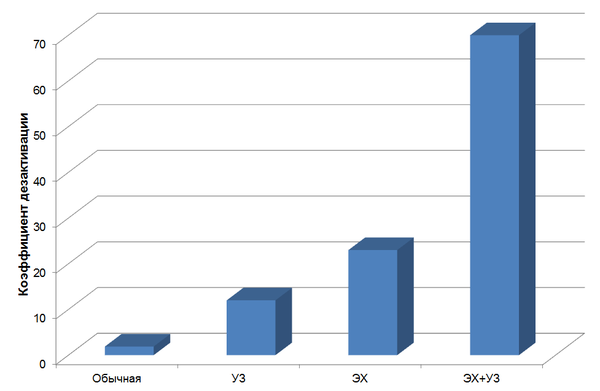

В 2014—2015 годах представителями СПбГТИ(ТУ) на различных производственных площадках была проведена научно-исследовательская работа (с применением оборудования компании «Александра-Плюс»), направленная на углубленное изучение совмещенной электрохимической и ультразвуковой (ЭХ+УЗ) дезактивации. В ходе работы было выполнено экспериментальное моделирование физико-химических процессов дезактивации радиоактивно загрязненного металла электрохимическим методом с одновременным воздействием ультразвуковых колебаний, проведен ряд химических анализов и радиометрических измерений, разработаны основы технологии дезактивации образующихся жидких РАО (отработавших растворов и промывных вод). Результаты экспериментов в очередной раз подтвердили преимущества совмещения электрохимической и ультразвуковой обработки. Выявлен резкий рост коэффициента дезактивации (рис. 5—7), высокая скорость процесса, максимально полное удаление поверхностного загрязнения, экономическая эффективность.

Совмещенная обработка оказалась эффективной даже в однокомпонентных растворах малых концентраций, что выгодно с точки зрения снижения эксплуатационных затрат и упрощения переработки вторичных отходов. Для проведения высокоэффективной совмещенной ультразвуковой и электрохимической обработки сталей и других металлов можно рекомендовать растворы серной кислоты, использование которых допускает возвращение значительной части воды в дезактивационный цикл после отделения от нее соединений, хорошо включаемых в цементную матрицу (рис. 8)[9].

На основании полученных результатов предприятием «Александра-Плюс» совместно с СПбГТИ(ТУ) была разработана концепция создания автоматизированного комплекса для дезактивации металлических радиоактивных отходов химическим и электрохимическим методами при ультразвуковом воздействии. Комплексная установка включает в себя несколько ультразвуковых ванн, одна из которых оборудована узлом электрохимической обработки с целью глубокой дезактивации металла. Также в состав комплекса включено оборудование для проведения ополаскивания и сушки дезактивируемых узлов и деталей. Предусмотрен узел кондиционирования жидких РАО. Оборудование универсально по отношению к удаляемым радионуклидам и материалам дезактивируемых поверхностей. Материалы, применяемые для изготовления оборудования, являются легко дезактивируемыми и стойкими к воздействию дезактивирующих рецептур. Благодаря автоматизации процесса оборудование обеспечивает минимальный контакт персонала с радиоактивными средами.

Комплекс может эксплуатироваться в автоматическом и ручном режиме работы. Ручной режим работы позволяет проверить (задействовать) все механизмы комплекса в произвольном порядке, а автоматический — позволяет провести полный комплекс дезактивации загрязненного оборудования на основе заданной программы. Комплекс оснащен системой управления гидрооборудованием, пневмооборудованием, терморегуляцией.

Предусмотрена возможность комплектования оборудования различными технологическими модулями в зависимости от исходных требований. Комплексная установка может разрабатываться как отдельный производственный объект, либо как составляющая уже имеющихся дезактивационных подразделений, например, цехов и участков дезактивации атомных станций. Возможно размещение оборудования в составе мобильного комплекса.

Список литературы

- ^ Дмитриев, С. А. Технологические основы системы управления радиоактивными отходами / С. А. Дмитриев, А. С. Баринов, О. Г. Батюхова, А. С. Волков, М. И. Ожован, Т. Д. Щербатова. — М.: ГУП МосНПО «Радон», 2007. — 376 с.

- ^ Обращение с радиоактивными отходами в России и странах с развитой атомной энергетикой: Сборник / В. А. Василенко [и др.]; под общ. ред. В. А. Василенко. — СПб.: ООО «НИЦ «Моринтех», 2005. — 304 с.

- ^ Федеральный закон от 11.07.2011 № 190-ФЗ «Об обращении с радиоактивными отходами и о внесении изменений в отдельные законодательные акты Российской Федерации».

- ^ Постановление Правительства Российской Федерации от 19.10.2012 № 1069 «О критериях отнесения твердых, жидких и газообразных отходов к радиоактивным отходам, критериях отнесения радиоактивных отходов к особым радиоактивным отходам и к удаляемым радиоактивным отходам и критериях классификации удаляемых радиоактивных отходов».

- ^ Приказ Минприроды России от 13.03.2013 № 89 «О первоначальном установлении тарифов на захоронение радиоактивных отходов».

- ^ Н. М. Лебедев, А. Е. Савкин, О. К. Карлина, А. П. Васильев, В. М. Малинкин, Г. В. Дубинин, Б. А. Смирнов. Испытания ультразвуковой установки для дезактивации металлических РАО. Безопасность окружающей среды, 2007. — № 3. — с. 38—41.

- ^ А. Е. Савкин, О. К. Карлина, А. П. Васильев. Ультразвуковая дезактивация чехлов для ОЯТ. Безопасность окружающей среды, 2010. — № 1. — с. 116—119.

- ^ М. А. Черников, Д. В. Утробин, М. А. Фелицын. Малоотходные технологии дезактивации радиационно загрязненных поверхностей. Безопасность ядерных технологий и окружающей среды, 2011. — №3. — с. 98—101.

- ^ Пат. 2560083 Российская Федерация, МКИ G 21F9 / 00. Способ переработки радиоактивно загрязненных металлов / В. И. Перегуда, С. М. Ефименко, И. Н. Ложников, В. А. Доильницын, В. Л. Бусырев, А. В. Федоров, А. А. Акатов, Ю. С. Коряковский; заявитель и патентообладатель ОАО «Концерн «Росэнергоатом» — № 2014100514; заявл. 09.01.2014; опубл. 20.08.2015, Бюл. № 23. — 9 с.